admin / 30.07.2018

Настройка 3d принтера

.

Как известно для качественной печати на 3D принтере необходимо тщательно выровнять поверхность стола. К сожалению сделать это не всегда возможно. Довольно часто стол представляет собой криволинейную поверхность и даже использование стекла не позволяет полностью решить эту проблему. По счастью в последних прошивках Marlin всё больше и больше внимания уделется возможности калибровки поверхности стола. Полностью автоматическая калибровка требует применения дополнительных датчиков, что не всегда доступно, но кроме неё есть возможность калибровки стола в ручном режиме. Именно об этом я и хочу рассказать.

Содержание

- Добавляем поддержку автокалибровки в прошивку

- Калибруем стол

- Как откалибровать экструдер 3D-принтера

- Через внешнюю программу

- Через меню принтера

- Итого

- Источники

- Дешевый 3D принтер на Arduino

- Механическая часть

- Электроника

- Узлы, которые надо напечатать на 3D принтере

- Модификация шагового двигателя 28BYJ-48

- Ось Y

- Ось Х

- Ось Z

- Стол для печати

- Собираем весь 3D принтер

- Настраиваем прошивку Marlin и заливаем её в 3D принтер

- Подключаем электронику к 3D принтеру

- Программное обеспечение для Arduino

- Фото процесса печати и результаты

- Настраиваем прошивку Marlin и заливаем её в 3D принтер

- Первое: составляем оси координат X, Y, Z

- Второе: готовим мотор

- Третье: готовим блок питания

- Четвертое: время проверки

- Пятое: учимся управлять принтером

- Шестое: внимание электропроводке

- Седьмое: выстраиваем структуру принтера

- Восьмое: калибруем оси X, Z, Y

- Девятое: внимание экструдеру

- Десятое: время испытаний!

- Почему именно PLA-пластик?

- RAR Print: принтер из дисков CD

Добавляем поддержку автокалибровки в прошивку

Включаем поддержку ручной калибровки

Задаём опции сетки

Внимание! Не использовать больше 7 точек на ось. Это ограничение прошивки.

Добавляем пункты в меню принтера

Скрипт выполняемый после калибровки. Тут по умолчанию какие-то телодвижения экструдером, не факт что они нужны. Не уверен на этот счёт.

После этого заливаем обновлённую прошивку.

Калибруем стол

Для ручной калибровки используется так называемый Mesh Bed Leveling (MBL). Т.е. способ калибровки по массиву точек. Соответственно поверхность стола разбивается на сетку и по узлам сетки производятся замеры Z координаты перемещением вручную оси Z. Собствено для измерения нужен только лист бумаги и прямые руки.

В каждой точке под сопло экструдера подкладываем лист бумаги и движением оси Z (либо посылая специальную G команду через ПО с компьютера, либо через меню принтера) добиваемся такого состояния когда лист под экструдером ещё можно свободно двигать, а уменьшение положения экструдера на один шаг уже мешает листу перемещаться. После этого текущая точка записывается и продолжаем со следующей и так до конца.

В конце процесса, когда все точки измерены, записываем результаты в энергонезависимую память принтера и собственно этого достаточно. В дальнейшем не нужно настраивать поверхность перед каждым использованием — будут использованы сохранённые значения.

По умолчанию для калибровки используется сетка 3×3 т. е. 9 точек, но при желании можно задать в прошивке другое количество (не более 7 на ось, т. е. не более 49 всего).

Для дополнительного увеличения точности калибровки можно перед её выполнением разогреть стол и экструдер до рабочих температур.

Как откалибровать экструдер 3D-принтера

Это позволит учесть и скомпенсировать температурные расширения.

Через внешнюю программу

Для калибровки стола есть специальная команда

- читаем текущие значения точек в памяти принтера.

- перемещение принтера в первую точку для начала процесса настройки. Фактически принтер сначала паркуется в исходное положение, потом переходит к первой точке.

- записываем текущую точку и двигаемся к следующей

- Повторяем процесс для всех точек

- Используем команде для записи измеренных величин в память принтера

Через меню принтера

Выбираем в меню Presets следующие пункты

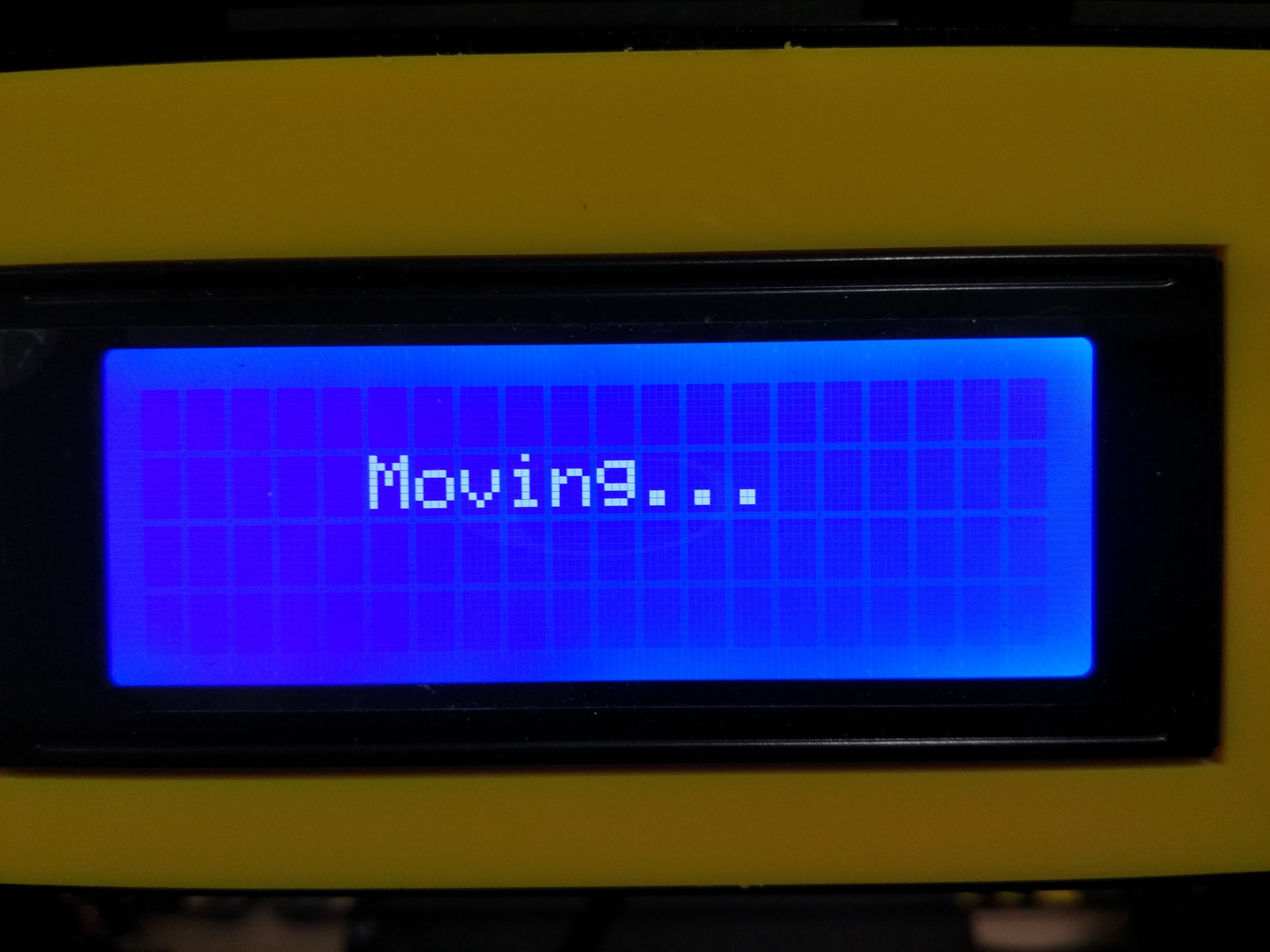

После чего видим на экране следующую надпись и наблюдаем как принтер паркуется в домашнюю позицию

Затем принтер предлагает нам кликнуть по энкодеру.

После клика экструдер переходит к первой точке

И мы видим регулировку оси Z.

Далее двигая рукоятку энкодера выставляем требуемый зазор как было описано выше.

Кликом по энкодеру сохраняем значение и перемещаемся к следующей точке. Повторяем калибровку каждой точки (всего их 9 штук). После последней точки принтер выполнит парковку и покажет нам следующее:

На этом процесс калибровки можно считать законченым и нужно сохранить настройки в память принтера.

Итого

В моём случае даже такая ручная калибровка позволила существенно улучшить качество печати. Причём заметно невооружённым взглядом. Дополнительным бонусом стало то, что перестал мазать стекло клеем для лучшего прилипания — в связи с тем, что после калибровки принтер учитывает неровности стола первый слой теперь укладывается абсолютно ровно и прилипает просто отлично. Опять же это сразу видно. Раньше из-за неровностей одна часть прилипала хуже и в результате без покрытия клея модель отваливалась.

В общем крайне рекомендую сделать калибровку если вы её ещё не сделали. Как минимум не будет хуже и почти наверняка результаты печати значительно улучшатся.

PS: Вот тут — Проблемы с автокалибровкой стола 3d принтера важное дополнение.

Источники

Дешевый 3D принтер на Arduino

В статье описана конструкция 3D принтера, стоимость которого составляет около 60-70 долларов (возможно, самый дешевый концепт в мире).

Этот 3D принтер работает с использованием самых дешевых моторов на рынке — 28Byj-48, Электроника — Ramps 1.4 с управлением от Arduino.

Автором проекта является 16-ти летний парень из Германии.

Технические характеристики 3D принтера:

Рабочее пространство: 10x10x10 см;

Скорость: 20 мм/с;

Разрешающая способность (точность): 0.2 мм.

P.S. Под каждым разделом в соответствии с оглавлением статьи в качестве наглядной инструкции выложены фотографии

Механическая часть

Плиты МДФ:

-1x 30×34 см (Основание).

-2x 6×4 см.

-1x 34×6 см.

-1x 15×4 см.

Заказываем с Aliexpress:

-12 линейных подшипников в круглом корпусе LM8UU.

-2 шкива GT2 + 1 м зубчатый ремень GT2.

-10 подшипников 624.

-1 шкив Mk8 для привода.

-1 PTFE трубку.

Гладкие стержни для направляющих диаметром 8 мм:

— 2 длиной 22см.

— 4 длиной 17,5 см.

В местном хозяйственном магазине:

-1 вал с резьбой M5, который вы разрежете на 2 части.

-2 шестигранные гайки M5.

-8 винтов M3x16 мм.

-6 винтов M3x 25 мм.

-4 винтаx M4x45 мм.

-2 винта M4x60 мм.

-4 винта M4x20 мм.

-20 шестигранных гаек M4.

-10 шестигранных гаек M3.

-12 маленьких шурупов.

Электроника

-1плата Arduino Mega 2560 + Ramps 1.4 + 4 драйвера шаговых двигателей A4988.

-4 шаговых двигателя 28byj-48.

-3 оптических концевых выключателя.

-1 шаговый двигатель Nema 17 (тоже заказываем с Ali или Ebay. Такие привода стоят около 10 долларов).

Наконечник экструдера:

-1экструдер E3D-V5 Aliexpress

или более дорогой, но с охлажднием

-1экструдер E3D-V6 Aliexpress.

Узлы, которые надо напечатать на 3D принтере

Скачать последние версии 3D моделей узлов, которые надо напечатать можно по ссылке: Thingiverse

.

2 детали «Z-Motor»

2 детали «Y-End»

2 детали «X-End»

1 деталь «X-Carriage»

1 деталь «Motor»

1 деталь «Hotend»

1 деталь «Hotend Clamp»

Механизм для экструдера скачать можно здесь: Thingiverse.

Модификация шагового двигателя 28BYJ-48

Для того, чтобы переделать шаговый двигатель 28BYJ-48 из униполярного в биполярный, вам надо открыть пластиковую крышку.

После этого удалите красный кабель и разомкните контактную дорожку от него как это показано на рисунке.

Теперь на другом конце – выход, который вы будете подключать к Ramps, расположите контакты следующим образом:

голубой—желтый—оранжевый—розовый

После такой небольшой модификации вы можете подключать эти моторы непосредственно к контактам, которые предусмотрены на шилде для Arduino Ramps 1.4

Ось Y

Для начала вам надо склеить две деревянные плиты.

После этого установите напечатанные детали » Motor «, «Z-Motor» на деревянные плиты.

Потом закрепите напечатанные детали с помощью винтов.

Следующий шаг: установите в пазы моторы, а потом — подшипники LM8UU.

Установите на двигателе шкив, а рядом с ним — подшипники 624zz.

Для фиксации подшипников LM8UU используйте пластиковые стяжки.

Дальше – установите две направляющие длиной 17.5 см диаметром 8 мм.

Ну и в конце – натяните ремень через «Y-ends» и установите концевой выключатель.

Ось Х

Для оси Х вам надо:

Установить два болта M4x45 мм в деталь «X-End».

Подключить двигатель, как это показано на рисунках.

Натянуть ремень и установить концевой выключатель.

Установить экструдер с помощью двух болтов M3x25 и затянуть гайками.

Ось Z

Для того, чтобы собрать ось Z, вам надо:

Установить подшипники LM8UU в «X-Carriage» + » X-Ends».

Постом установить «X-Ends» + «X-carriage» на направляющих 17.5 см (Ось X) и 21см (Ось Z).

После этого надо соединить резьбовой вал с мотором

Стол для печати

Сверлим в деревянной плите 20х13 см четыре отверстия диаметром 3 мм.

После этого закручиваем 4 болта M3x25.

Собираем весь 3D принтер

Сборку проводим в соответствии с рисунками ниже.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Дополнительные пояснений давать нет смысла. Главное, чтобы предыдущие шаги были корректно реализованы. В таком случае проблем возникнуть не должно.

Подключаем электронику к 3D принтеру

Электронику (в том числе Arduino) подключаем в соответствии с рисунком, который представлен ниже.

Программное обеспечение для Arduino

Загрузить файл конфигурации для Arduino IDE можно по ссылке: www.repetier.com.

Этого должно быть достаточно. Непосредственную наладку вы можете проводить под вашу полученную конструкцию, габариты и т.п.

Фото процесса печати и результаты

После некоторой калибровки, были напечатаны неплохие образцы куба с размерами 1x1x1 см.

Разрешающая способность: 0.2 мм

Скорость: 10 мм/с

Одна из проблем, которая появляется – перегрев двигателей. В результате происходит значительное смещение слоев.

Так что рекомендую устанавливать A4988 на микрошаг 1/16 и настраивать силу тока на минимальное значение.

Кроме того, можно поиграться с прошивкой Arduino для получения более качественного результата.

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

TurchЯнварь 8th, 2015

Свой 3D-принтер – мечта многих, но только не у всех есть возможность приобрести его.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

В данном материале мы расскажем о том, как создать принтер для 3D-печати своими руками на основе переработанных электронных деталей. Конечная стоимость устройства составит не больше 100 долларов. Начнем с того, что проанализируем особенности работы универсальной системы ЧПУ, после чего будет учиться управлять принтером, применяя g-код. Затем в систему будет добавлен пластиковый экструдер, регулятор мощности двигателя, после чего ваш принтер оживет. Отметим, что каждый 3D-принтер, который будет создан самостоятельно, будет состоять из следующих компонентов:

- корпуса,

- направляющих,

- шаговых двигателей,

- печатающей головки,

- блока питания,

- контроллеров.

Первое: составляем оси координат X, Y, Z

В качестве необходимых компонентов на данном этапе нам потребуются стандартные приводы для CD/DVD, которые остались от старого компьютера. Кроме того, потребуется Floppy-дисковод. На этом этапе важно убедиться, что моторы дисковода работают пошагово, а не от постоянного тока.

Второе: готовим мотор

На данной стадии нам потребуются три шаговых двигателя от приводов. В пластиковом экструдере нами будет применен 1 NEMA 17-шаговый двигатель, поскольку для перемещения пластикового волокна нам потребуется достаточная мощность. Также нам потребуется ЧПУ-электроника (RAMPS или RepRap Gen6/7). Выбор этого компонента зависит от того, устроит ли вас их стоимость и вообще найдутся ли они в продаже. Также нам потребуется подготовить блок питания, кабели, разъемы, устойчивые к воздействию тепла трубки. К шаговым двигателям потребуется припаять провода, причем каждый из них должен располагаться на своем месте (оно определяется паспортом конкретного двигателя). Паспортные данные для CD/DVD шаговых моторов представлены здесь:http://robocup.idi.ntnu.no/wiki/images/c/c6/PL15S020.pdf, паспортные данные для NEMA 17 шагового двигателя можно найти здесь http://www.pbclinear.com/Download/DataSheet/Stepper-Motor-Support-Document.pdf.

Третье: готовим блок питания

На данном этапе готовится блок питания: для этого два кабеля соединяются между собой, чтобы блок можно было включить. Затем подбираем желтый кабель и черный кабель для питания контроллера.

Четвертое: время проверки

Чтобы проверить двигатели, скачиваем физическую вычислительную среду Arduino IDE — http://arduino.cc/en/Main/Software. скачиваем и устанавливаем версию 23. Теперь качаем прошивку Marlin (загрузить можно отсюда — Marlin_e-waste), поскольку она уже полностью настроения. После установки Arduino подключаем компьютер к ЧПУ-контроллеру Ramps/Sanguino/Gen6-7 через USB-кабель, затем подбираем соответствующий порт под Arduino IDE => инструменты/ последовательной порт и находим тип контроллера под => инструментами/плата Ramps(Arduino Mega 2560), Sanguinololu/Gen6(Sanguino W/ ATmega644P – Sanguino должен быть установлен внутри). Все нужные параметры конфигураций собраны в файле «configuration.h».

Теперь в среде Arduino нужно открыть прошивку, найти в нем загруженный файл и определить параметры конфигурации, после чего прошивка загружается на контроллер.

- #define MOTHERBOARD 3 значение, в соответствии с реальным оборудованием, мы используем (Ramps 1.3 or 1.4 = 33, Gen6 = 5, …);

- Термистор 7 значение, RepRappro использует «горячее сопло» Honeywell 100k;

- PID это значение делает «горячее сопло» более стабильным с точки зрения температуры;

- Шаги на единицу (Steps per unit), это важный момент для настройки любого контроллера (шаг 9).

Пятое: учимся управлять принтером

Это делается посредством специальных программ, которые всегда есть в открытом доступе. Именно с их помощью можно осуществлять взаимодействие и управление принтером. В данном случае применяем Repetier Host – его можно загрузить по ссылке http://www.repetier.com/. Устанавливается и интегрируется slicer, который является частью ПО и нужен для генерации последовательных секций объекта, который будет печататься. После выполнения генерации секции будут соединяться в слои, вследствие чего будет получен g-код для принтера. Slicer настраивается с точки зрения следующих параметров, которые играют важную роль для повышения качества печати:

- высоты секции;

- скорости печати;

- заполнения и т.д.

Обычная конфигурация slicer представлена на следующих ресурсах: Skeinforge конфигурация — http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge; Slic3r конфигурация— http://manual.slic3r.org/. Мы использовали профиль Skeinforge, который может быть интегрирован в Repetier Host (ссылка на профиль Skeinforge_profile_for_e_waste)

Шестое: внимание электропроводке

На данном этапе пора проверить работу двигателей принтера. Для этого подключаем компьютер к контроллеру посредством USB-кабеля, а двигатели – к нужным выводам. Запускаем Repetier Host и активизируем связь между контроллером и программным обеспечением через последовательный порт, который еще нужно выбрать. Если соединение будет выполнено правильно, можно будет контролировать подключение двигателей посредством ручного управления.

При эксплуатации принтера нужно внимательно следить за тем, чтобы двигатели не перегревались, особенно если устройство будет эксплуатироваться слишком долго. Для этого на стадии тестирования двигателя нужно уделить внимание регулировке величины тока, который будет подаваться на мотор. Это важная процедура, позволяющая избежать потери шага. Для проверки подключаем только один двигатель, соответствующий одной оси. Затем так же проверим остальные двигатели посредством мультиметра, подключенного последовательно между контроллером и источником питания.

Для этого подключим только один двигатель, который соответствует одной оси. Такую же операцию будем проводить и для двух оставшихся двигателей. Для этого шага нам нужен мультиметр, который подключен последовательно между источником питания и контроллером, при этом прибор выставляем в режим измерения тока.

Теперь подключаем контроллер к компьютеру, при этом измеряем ток мультиметром. После активации двигателя через интерфейс Repetier ток должен увеличиться на определенную величину, а на дисплее измерительного прибора будет отображаться информация о тока работающего шагового двигателя. Ток должен быть определен для каждого двигателя-оси, при этом значения будут различными. Чтобы установить ограничение по значению на каждую ось, настраиваем небольшой потенциометр для шагового мотора. Настройка выполняется в соответствии со следующими параметрами:

- Для разводной платы устанавливаем 80 mA.

- Для осей шаговых двигателей X и Y ставим ток в 200 mA.

- Для оси Z тока нужно больше, поскольку именно по ней будет перемещаться каретка, а значит, энергии потребуется больше. Здесь ставим объем тока 400 mA.

- Для двигателя экструдера ставим ток 400 mA.

Седьмое: выстраиваем структуру принтера

По этой ссылке e-waste_laser_frame можно загрузить шаблоны деталей рамы, которые будут вырезаны. Для создания рамы можно использовать пластины из акрила, а можно выбрать более доступные материалы, например, дерево. Конструкция собирается без использования клея, а крепление используется металлическими соединениями и винтами. До того, как вырезать элементы рамы, нужно проследить, чтобы отверстия для двигателей располагались в соответствии с элементами CD/DVD.

А потому лучше всего выполнить измерения, после чего устанавливать двигатели.

Восьмое: калибруем оси X, Z, Y

Прошивка Marlin, которую мы уже скачали, настроена и калибрована в соответствии со стандартными настройками регулирования осей. Но чтоб улучшить работу принтера и сделать качество печати выше, нужно оси откалибровать тщательно. Для этого нужно учесть количество шагов на один оборот мотора, а также размеры резьбы в движущемся стержне оси. Проведение этого мероприятия необходимо для того, чтобы движения принтера соответствовали расстояниям, которые заданы G-кодом. Кроме того, зная, как все эта система работает, можно самостоятельно создать ЧПУ-принтер с любыми составными частями и в любом размерном решении. В нашем проекте оси координат будут отличаться одинаковыми резьбовыми стержнями, а потому и калибровочные решения для них будут аналогичными.

Чтобы рассчитать количество шагов мотора при перемещении каретки на 1 мм, нужно исходить из следующих параметров:

- Радиуса шкива,

- Количеств шагов на один оборот шагового мотора,

- Показателей микро-шагов в электронной системе.

Эти значения нужно установить в прошивку stepspermillimeter. Для оси координат Z нам потребуется интерфейс контроллера, где будет установлено определенное расстояние с учетом реального смещения. Для примера рассмотрим следующие параметры: ось Z должна перемещаться на расстояние в 10 мм при смещении в 37,4 мм. Существует N число шагов в прошивке (stepspermillimeter)

(X=80, Y=80, Z=2560, EXTR=777.6).

N = 2560

N = N*10/37.4

Новое значение должно быть 682.67.

Повторяем перекомпиляцию и перезагрузку прошивки три раза, чтобы показатели были более точными и правильными. В данном проекте не используется функция возврата каретки, чтобы упростить программную часть принтера. С другой стороны, эта функция внедряется быстро и легко, а управление устройством становится проще.

Девятое: внимание экструдеру

Привод, подающий пластиковое волокно, будет состоять из шагового мотора NEMA 17 и привода шестерни MK7/MK8. Также потребуется загрузить драйвер управления элементами экструдера принтера – сделать это можно по следующим ссылкам:

- Экструдер в состоянии покоя:e-waste_extruder_idle

- «Тело» экструдера: e-waste_extruder_body

- «Горячее сопло»: RepRapPro_mount

Принцип работы экструдера следующий. Пластиковое волокно будет втягиваться в него и подаваться в нагревательную камеру. Между ней и барабаном с волокном волокно направляется внутрь трубки из термоустойчивого тефлона. Прямой привод собирается присоединением к нему шагового двигателя и креплением на акриловой раме. Чтобы калибровать поток пластик, измеряем расстояние и укладываем ленту на этом участке. Теперь переходим в программное обеспечение Repetier, где выставляем полученную цифру на экструдере.

Десятое: время испытаний!

Теперь можно считать, что 3D-принтер готов к первому испытанию. В экструдере мы используем пластиковое волокно диаметром 1,75 мм. Выбор этого материала не случаен: он более гибкий и пластичный, поэтому подвергается прессованию. К тому же в процессе печати такая толщина волокон потребует меньшего количества энергии. Мы будем использовать PLA-пластик, который является биологическим материалом, плавится при более низких температурах, экологически безопасен и легок в использовании.

Запускаем Repetier и активируем срезы профилей Skeinforge. Попробуем напечатать небольшой куб, чтобы проверить калибровку. Он напечатается быстро, поэтому можно сразу обнаружить проблемы конфигурации, потерю шагов моторов уже после проверки фактического размера полученного куба. Чтобы начать печать, открываем модель STL, нарезаем стандартный профиль (или скачанный), чтобы увидеть объект и соответствующий ему g-код. Экструдер подвергается подогреванию, а после того, как будет достигнута температура плавления пластика, выдавливаем немного материала, чтобы убедиться в правильной работе системы.

Теперь перемещаем печатающую головку экструдера в начало координат, при этом она должна быть как можно ближе к каретке, но не касаться ее. Это и будет исходное положение головки – с данного момента можно приступать к процессу печати на созданном вами 3D-принтере.

Почему именно PLA-пластик?

MakerBot industries: принтер, который можно собрать самому

Главное отличие данного устройства – возможность скачать все чертежи с сайта и создать принтер своими руками прямо дома. Созданный этой компанией принтер Cupcake отличается открытостью, то есть каждый пользователь может самостоятельно внести в него конструктивные элементы и создать тем самым абсолютно новый прибор. Рабочего поля принтера достаточно для того, чтобы создавать различные предметы для бытовых нужд.

Трехмерный принтер Cupcake работает на основе недорогой технологии 3D-печати FDM, предполагающей создание объектов посредством наслоения материала. Расходным материалом выступает пластик ABS, который расплавляется печатной головкой и накладывается на рабочую поверхность слой за слоем. Именно так формируется конечный объект. С помощью данного устройства можно создавать самые разные трехмерные модели:

- Украшения, бижутерию,

- Детали с деталями внутри, например, брелок с каким-нибудь свистком внутри, при этом процесс печати не будет прерываться,

- Модели со сложными механизмами,

- Макеты различных зданий,

- Макеты автомобилей.

С рациональной точки зрения данный принтер может использоваться для создания деталей, которые впоследствии будут применяться в других станках. Благодаря прочности и удобству работы с ABS-пластиком конечное изделие будет выдерживать механические нагрузки.

Возможные проблемы со сборкой

Создать 3D-принтер своими руками возможно, но, как видно, процесс этот не из простых. Вот основные сложности, с которыми вполне вероятно вам придется столкнуться:

- Собрать устройство, чтобы в нем не осталось зазоров. Даже небольшие щели сделают процесс печати некорректным и некачественным.

- Такие устройства могут работать с перебоями, что связано с не очень высоким качеством деталей.

- Много работы предстоит с контроллерами, которые также часто работают со сбоями.

- Возможно, что самодельная печатающая головка не будет отличаться высоким качеством и точностью печати.

RAR Print: принтер из дисков CD

Еще один вариант самодельного принтера была представлен в 2013 году. Был создан 3D-принтер, который работает на основе дисков CD. RAR Print работает так: трехмерная модель объекта загружается в программное обеспечение, которое имеется в открытом доступе, например, Repetier Host. Программно-аппаратная платформа также бесплатная, и о ней мы уже писали – Arduino. На основе этих двух компонентов можно управлять всеми элементами принтера. Оптическая система будет перемещаться от привода CD по двум горизонтальным осям координат – Y или X. Специальная емкость наполняется жидким полимером, который твердеет под воздействие уф-лучей. Принцип работы принтера следующий: печатающая головка засвечивает слой полимера, который прилипает. Съемная площадка поднимается выше, формируя еще один слой. И так выполняется до тех пор, пока не будет готова 3D-модель. Создание такого принтера – от продумывания идеи до ее воплощения – заняло около трех месяцев, при этом на выполнение проекта потребовалось около 10000 рублей.

.

FILED UNDER : IT